Il costante aumento del costo dell’energia e la crescente consapevolezza mondiale del risparmio energetico stanno spingendo verso processi sempre più efficienti e con migliori prestazioni. Per questo motivo la tecnologia induttiva sta diventando sempre più diffusa nelle applicazioni più comuni. Ad esempio, basti pensare che nelle nostre case i piani cottura ad induzione stanno sostituendo i comuni piani cottura a gas.

L’induzione magnetica consente di trasferire energia in modo sicuro ed efficiente da una bobina ad un carico costituito da un materiale ferromagnetico; l’energia trasferita al carico si trasforma in calore generato all’interno del metallo stesso. Il trasferimento diretto di energia all’interno del metallo massimizza le prestazioni di riscaldamento rispetto a qualsiasi altro metodo, riducendo i tempi di riscaldamento e minimizzando lo spreco di energia.

Macchine per la plastica: la rivoluzione del riscaldamento a risparmio energetico

Tecnologia induttiva a risparmio energetico per estrusori, macchine per stampaggio ad iniezione e soffiatrici

L’evoluzione tecnologica del riscaldamento nei processi industriali comporta la sostituzione dei sistemi dissipativi (resistori) obsoleti con soluzioni avanzate di risparmio energetico. Estrusori e cilindri di plastificazione con tecnologia induttiva rivoluzionano le macchine per lavorazione plastica aumentando produttività ed efficienza, riducendo costi operativi e di manutenzione.

INDEX

Il principio dell’induzione elettromagneticaTecnologia ad induzione per macchinari per lavorazione plasticaSoluzioni induttive per il risparmio energeticoContattaciIl principio dell’induzione elettromagnetica

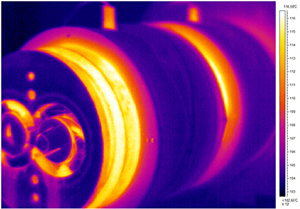

Vista termografica del cilindro di

Vista termografica del cilindro diplastificazione dell’estrusore induttivo

Tecnologia ad induzione per macchinari per lavorazione plastica

Atos Induction ha sfruttato i vantaggi dell’induzione magnetica per creare una soluzione di riscaldamento innovativa dedicata ad uno dei processi industriali più diffusi: i sistemi di plastificazione.

La tecnologia induttiva applicata ai cilindri di plastificazione offre molteplici vantaggi rispetto ai sistemi tradizionali di riscaldamento resistivo:

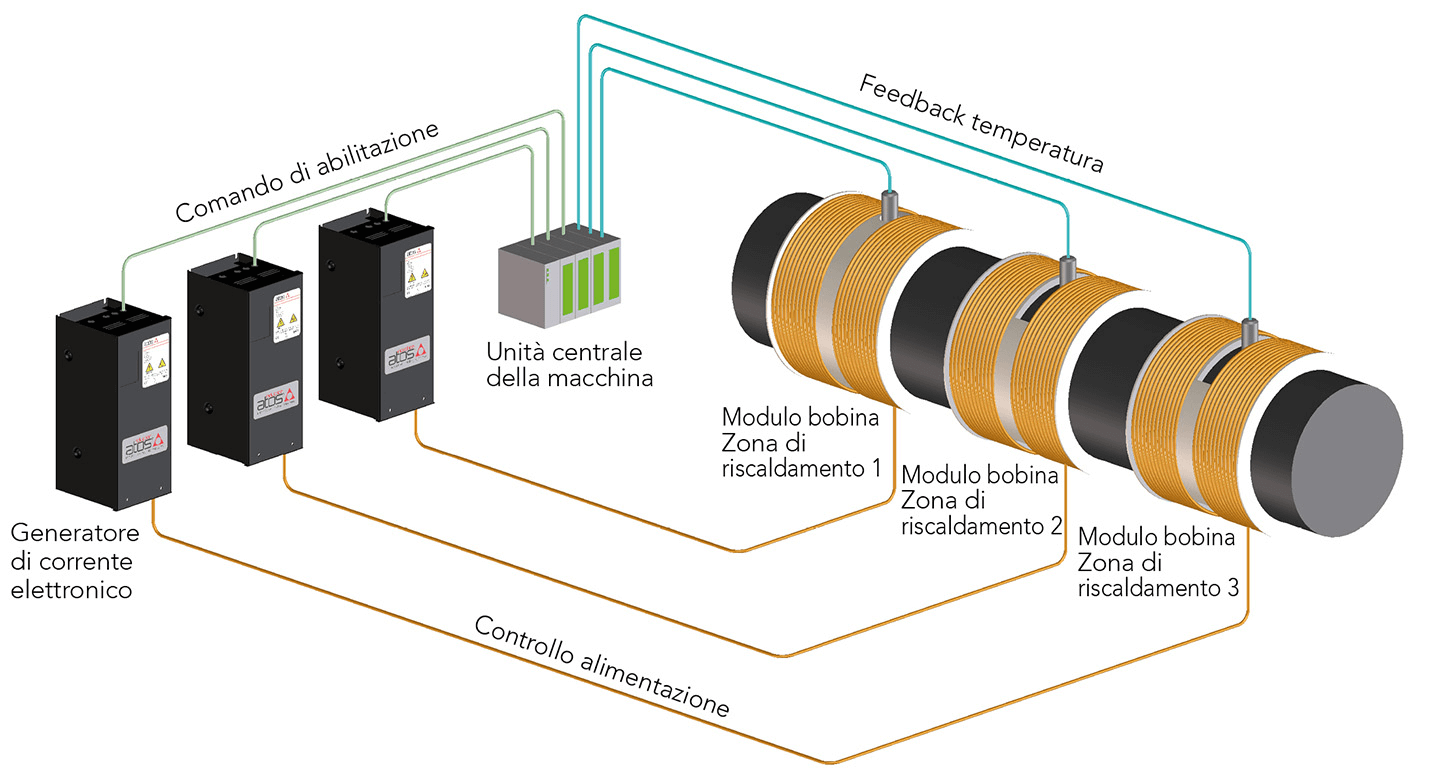

L’applicazione tipica è composta da una o più bobine, in base al numero di zone del cilindro da riscaldare, dove ogni bobina è alimentata da un generatore di corrente elettronico. L’unità centrale della macchina del cliente gestisce la termoregolazione di ogni singola zona, abilitando o disabilitando il relativo generatore di corrente in base ai feedback di temperatura.

La tecnologia induttiva applicata ai cilindri di plastificazione offre molteplici vantaggi rispetto ai sistemi tradizionali di riscaldamento resistivo:

- Risparmio energetico fino al 30% sul consumo di energia per il riscaldamento

- Distribuzione uniforme del calore

- 30% in meno di potenza elettrica installata rispetto ad una macchina equivalente con resistori

- Riscaldamento molto rapido, meno della metà del tempo in confronto ai resistori

- Controllo della temperatura di alta precisione, grazie all’assenza di inerzia termica e al trasferimento istantaneo di calore della tecnologia induttiva

- Lunga vita operativa grazie alle ridotte sollecitazioni termiche della bobina induttiva

L’applicazione tipica è composta da una o più bobine, in base al numero di zone del cilindro da riscaldare, dove ogni bobina è alimentata da un generatore di corrente elettronico. L’unità centrale della macchina del cliente gestisce la termoregolazione di ogni singola zona, abilitando o disabilitando il relativo generatore di corrente in base ai feedback di temperatura.

Schema tipico di applicazione per

Schema tipico di applicazione permacchine ad iniezione plastica ed

estrusori con sistema ad induzione

Il generatore di corrente elettronico modula autonomamente la corrente in base alle caratteristiche del materiale ferromagnetico da riscaldare, in modo da ottenere la massima efficienza in qualunque condizione di lavoro.

La bobina induttiva è avvolta su materiali altamente isolanti per ridurre al minimo la perdita di calore dal cilindro all’ambiente. Quando un’area ampia del cilindro di plastificazione lavora ad una singola temperatura, le bobine induttive permettono una semplificazione dello schema di controllo della macchina e una riduzione dei componenti elettrici installati, poiché una singola bobina può coprire lunghezze fino a 700 mm.

La bobina induttiva è avvolta su materiali altamente isolanti per ridurre al minimo la perdita di calore dal cilindro all’ambiente. Quando un’area ampia del cilindro di plastificazione lavora ad una singola temperatura, le bobine induttive permettono una semplificazione dello schema di controllo della macchina e una riduzione dei componenti elettrici installati, poiché una singola bobina può coprire lunghezze fino a 700 mm.

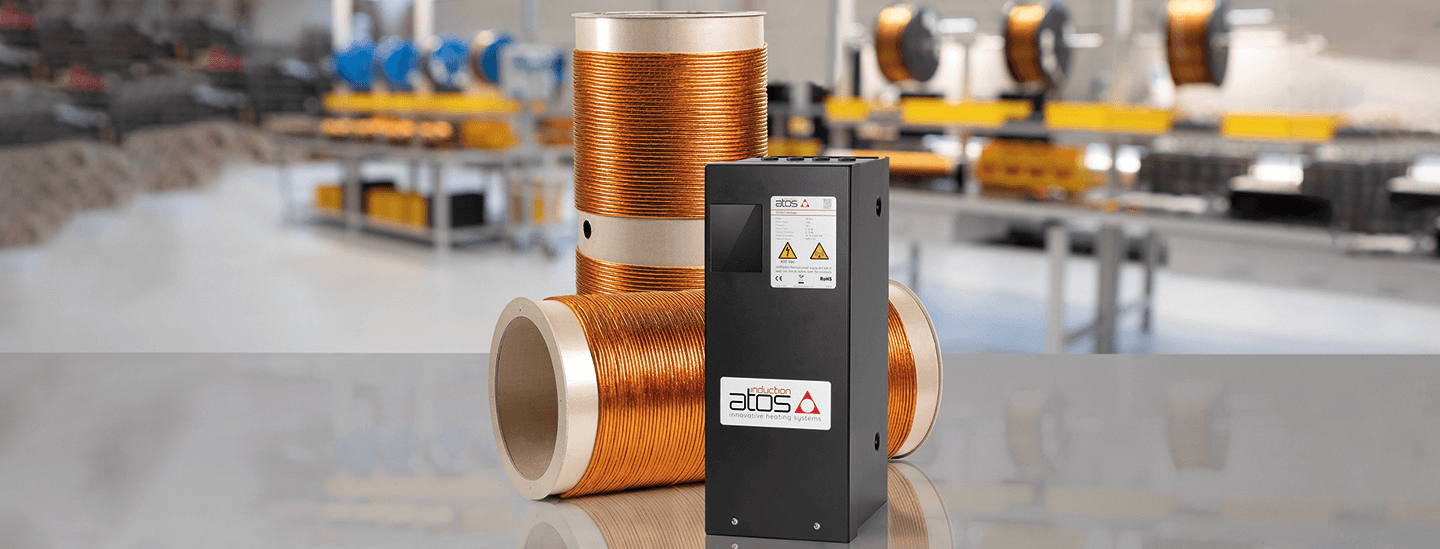

Bobine induttive per cilindri di

Bobine induttive per cilindri diplastificazione

La tecnologia di costruzione modulare delle bobine induttive permette una facile installazione su cilindri di plastificazione sia raffreddati che non raffreddati:

- Le bobine CHC-N sono progettate per l’installazione di sensori di temperatura e sono adatte per quelle zone del cilindro di plastificazione che non richiedono raffreddamento.

- Le bobine CHC-C sono dotate di aperture per il flusso d’aria e per l’installazione di sensori di temperatura. La speciale struttura interna permette di convogliare l’aria di raffreddamento direttamente sopra il cilindro di plastificazione, garantendo un raffreddamento più rapido rispetto ai sistemi resistivi

Soluzioni induttive per il risparmio energetico

L’attenzione all’inquinamento ambientale e l’attuale aumento dei prezzi dell’energia stanno spingendo i mercati verso tecnologie e soluzioni più efficienti.

Le analisi comparative, eseguite su una macchina ad iniezione plastica da 300 tonnellate, hanno mostrato che il consumo energetico delle bobine induttive è stato inferiore del 30% rispetto ai resistori in ceramica, portando a un risparmio annuo di 28 MWh.

Atos Induction fornisce tecnologie di risparmio energetico per equipaggiare la nuova generazione di macchine ad iniezione plastica ed estrusori ad induzione.

Le analisi comparative, eseguite su una macchina ad iniezione plastica da 300 tonnellate, hanno mostrato che il consumo energetico delle bobine induttive è stato inferiore del 30% rispetto ai resistori in ceramica, portando a un risparmio annuo di 28 MWh.

Atos Induction fornisce tecnologie di risparmio energetico per equipaggiare la nuova generazione di macchine ad iniezione plastica ed estrusori ad induzione.

Analisi comparativa di una macchina per stampaggio ad iniezione plastica da 300 tonnellate

Contattaci

Sei interessato alle soluzioni Atos Induction?

Non esitare a contattarci!

Seguici su LinkedIn per rimanere aggiornato sugli eventi e sui nostri prodotti.

Non esitare a contattarci!

Seguici su LinkedIn per rimanere aggiornato sugli eventi e sui nostri prodotti.