L’augmentation constante du coût de l’énergie et la sensibilisation mondiale croissante à la nécessité de réaliser des économies d’énergie sont à l’origine de la recherche de processus plus efficaces et plus performants. C’est pourquoi la technologie à induction rencontre un succès croissant pour les applications

les plus courantes. Il suffit par exemple de citer les plaques à induction qui remplacent les plans de cuisson à gaz traditionnels dans les habitations.

L’induction magnétique permet de transférer l’énergie de manière sûre et efficace d’une bobine à une charge constituée d’un matériau ferromagnétique; l’énergie transférée à la charge est transformée en chaleur générée dans le métal lui-même. Le transfert de l’énergie directement dans le métal maximise

les performances de chauffe par rapport à toute autre méthode, en réduisant le temps de chauffe et en minimisant le gaspillage d’énergie.

Machines plastiques: la révolution du chauffage à économie d’énergie

Technologie inductive gage d’économie d’énergie pour extrudeuses et machines de moulage par injection et par soufflages

L’évolution technologique du chauffage dans les processus industriels implique le remplacement des systèmes obsolètes à dissipation (résistances) par des solutions avancées gage d’économie d’énergie. Les extrudeuses et les cylindres de plastification dotés de la technologie inductive révolutionnent les machines de transformation du plastique en augmentant la productivité et l’efficacité et en réduisant les coûts d’exploitation et de maintenance.

INDEX

Le principe de l’induction électromagnétique

Technologie à induction pour machines de traitement du plastique

Solutions à induction gage d’économies d’énergie

Contactez-nous

Le principe de l’induction électromagnétique

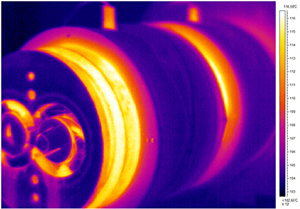

Thermographic view of inductive

Thermographic view of inductiveextruder plasticizing barrel

Technologie à induction pour machines de traitement du plastique

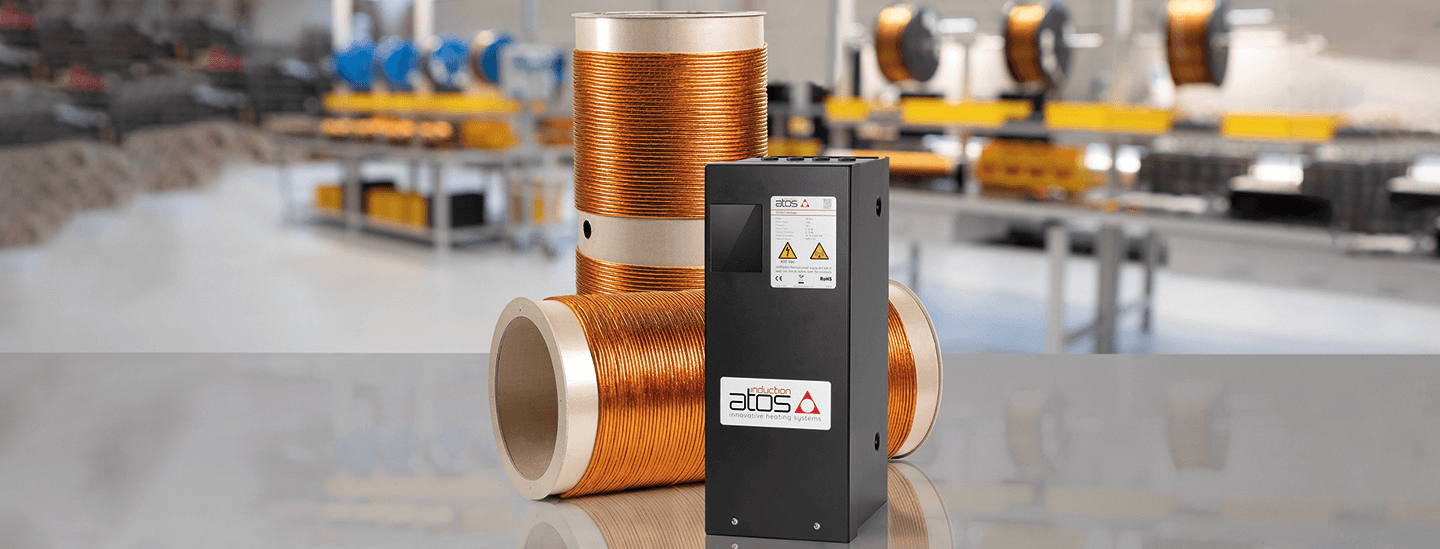

Atos Induction a exploité les avantages de l’induction magnétique pour créer une solution de chauffage innovante dédiée à un des processus industriels les plus fréquents: systèmes de plastification..

La technologie inductive appliquée aux cylindres de plastification offre de multiples avantages par rapport aux systèmes de chauffage traditionnels à résistances:

L’application type est constituée d’une ou de plusieurs bobines, en fonction du nombre de zones du cylindre à chauffer, où chaque bobine est alimentée par un générateur de courant électronique. L’unité centrale de la machine du client gère le contrôle de la température de chaque zone, en activant ou en désactivant le générateur de courant correspondant en fonction de la température.

La technologie inductive appliquée aux cylindres de plastification offre de multiples avantages par rapport aux systèmes de chauffage traditionnels à résistances:

- Jusqu’à 30 % d’économie d’énergie sur la consommation de chauffage

- Distribution uniforme de la chaleur

- Puissance électrique installée de 30% inférieure à celle d’une machine équivalente à résistances

- Chauffe très rapide: temps réduit de plus de la moitié par rapport aux résistances

- Très haute précision du contrôle de la température grâce à l’absence d’inertie thermique et au transfert de chaleur instantané assuré par la technologie inductive

- Longue durée de vie grâce à la faible contrainte thermique de la bobine d’induction

L’application type est constituée d’une ou de plusieurs bobines, en fonction du nombre de zones du cylindre à chauffer, où chaque bobine est alimentée par un générateur de courant électronique. L’unité centrale de la machine du client gère le contrôle de la température de chaque zone, en activant ou en désactivant le générateur de courant correspondant en fonction de la température.

Schéma d’application type pour

Schéma d’application type pourles machines d’injection plastique à

induction ou les extrudeuses à induction

Le générateur électronique de courant adapte de lui-même la modulation du courant en fonction des caractéristiques du matériau ferromagnétique à chauffer, de manière à obtenir une efficacité maximale dans toutes les conditions de travail. La bobine inductive est enroulée sur des matériaux hautement isolants afin de minimiser la dispersion de chaleur du cylindre dans l’environnement ambiant. Lorsqu’une grande partie du cylindre de plastification fonctionne à une température unique, les bobines inductives permettent de simplifier le schéma de commande de la machine et de réduire le nombre de composants électriques installés puisqu’une seule bobine peut couvrir des longueurs qui peuvent atteindre 700 mm.

Inductive coils for plasticizing barrels

Inductive coils for plasticizing barrelsLa technologie de construction modulaire des bobines d’induction facilite l’installation sur les cylindres de plastification aussi bien refroidis que non refroidis:

- Les bobines CHC-N sont conçues pour l’installation de capteurs de température et conviennent aux zones du cylindre de plastification qui ne nécessitent pas de refroidissement.

- Les bobines CHC-C sont équipées d’ouvertures de circulation de l’air et sont dotées de capteurs de température. La conception interne spéciale permet à l’air de refroidissement d’être convoyé directement sur le cylindre de plastification, assurant ainsi un refroidissement plus rapide qu’avec les systèmes résistifs.

Solutions à induction gage d’économies d’énergie

L’accent mis sur la pollution environnementale et l’augmentation actuelle des prix de l’énergie poussent les acteurs du marché à opter pour des technologies et des solutions plus efficaces.

Des analyses comparatives sur une machine d’injection de plastique de 300 tonnes ont montré que la consommation d’énergie des bobines inductives était inférieure de 30% à celle des résistances en céramique, ce qui permet d’économiser 28 MWh sur une année.

Atos Induction fournit des technologies gage d’économies d’énergie pour équiper la nouvelle génération de presses d’injection de plastique par induction et d’extrudeuses inductives.

Des analyses comparatives sur une machine d’injection de plastique de 300 tonnes ont montré que la consommation d’énergie des bobines inductives était inférieure de 30% à celle des résistances en céramique, ce qui permet d’économiser 28 MWh sur une année.

Atos Induction fournit des technologies gage d’économies d’énergie pour équiper la nouvelle génération de presses d’injection de plastique par induction et d’extrudeuses inductives.

Analyse comparative d’une presse d’injection du plastique de 300 tonnes

Contactez-nous

Vous êtes intéressé par les solutions d’Atos Induction?

N’hésitez pas à nous contacter!!

Suivez-nous sur LinkedIn pour rester informé de toutes nos activités et de tous nos produits.

N’hésitez pas à nous contacter!!

Suivez-nous sur LinkedIn pour rester informé de toutes nos activités et de tous nos produits.